Ciencia para pisar firme

Detrás de un gran pavimento hay un trabajo de alta tecnología en varios campos de la industria. La innovación tiene lugar en cuatro escenarios: el laboratorio para experimentar y crear la fórmula química óptima para cada proyecto, el taller de I+D para disponer de la mejor maquinaria de pavimentación de precisión y, en tercer lugar, el propio lugar de ejecución de la obra para emplear los más sofisticados equipos láser que conducen a la Alta Planimetría. El cuarto escenario no está a la vista durante la obra, empieza muchas semanas o incluso meses antes: es la planificación de una logística industrial a gran escala. Como sabemos, el hormigón tiene un ‘tempo’, una velocidad específica para obtener el proceso químico perfecto, y eso conlleva una planificación de aprovisionamientos que se tienen que repetir durante semanas en unas cantidades concretas. Esto conlleva análisis de proveedores, creación de rutas de transporte por mar y tierra, preparación de flotas a escala extraordinaria. En el pavimento tecnológico de A Laracha, por ejemplo, tenían que entrar cada día (y de manera ininterrumpida durante 90 días) materias primas con un peso equivalente a 1.100 automóviles. Y todo en las proporciones y horas señaladas.

Los tres ejes

de la Innovación en Prosistemas

Tipo de pavimento

El laboratorio de Prosistemas ha patentado diversos suelos ‘inteligentes’ -cementosos o diseñados a base de polímeros/resinas- con propiedades únicas, a la medida.

Maquinaria perfeccionada

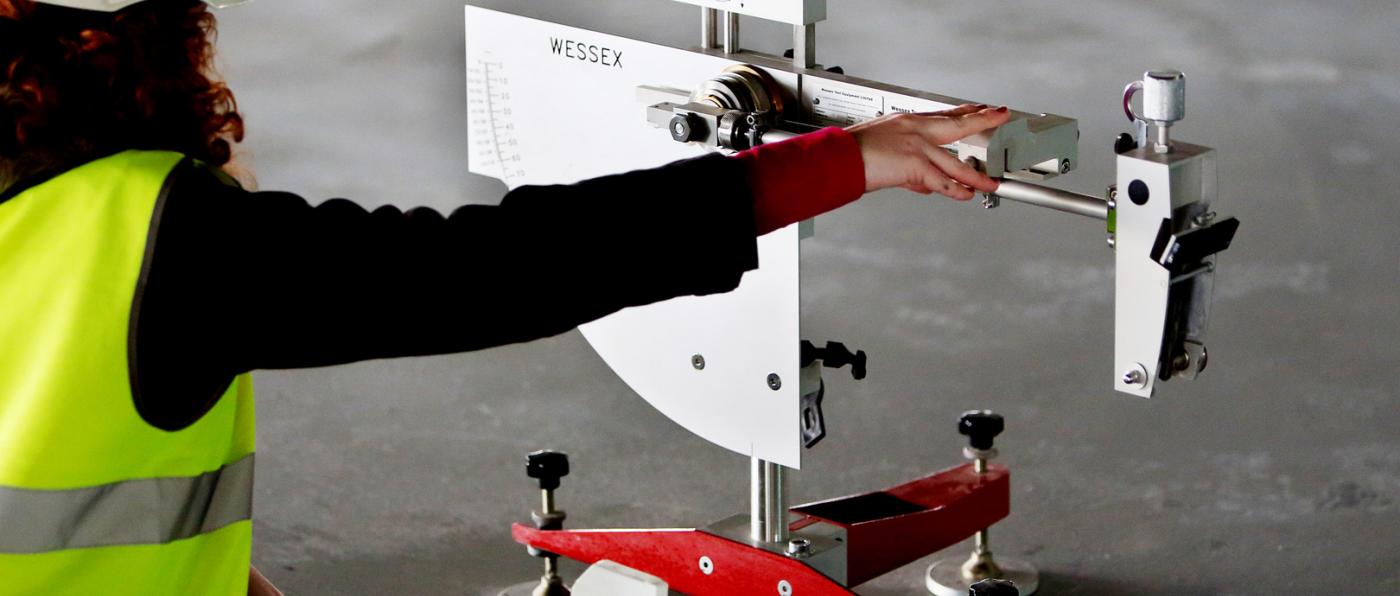

A pesar de emplear la maquinaria más puntera del mercado, los ingenieros de Prosistemas en colaboración con universidades han perfeccionado los equipos convencionales. Operamos con equipos y robots de última generación y diseño propio.

Planimetría

Sistemas de nivelación por láser. Maquinaria de producción guiada por el propio sistema láser. Inclinómetro digital Dipstick.

¿Cómo se mide la calidad en Planimetría?

Hacer un pequeño pavimento plano es relativamente fácil, pero hacerlo a gran escala, manteniendo la regularidad del suelo durante miles y miles de metros cuadrados, es un desafío matemático y de ejecución, en la teoría y en la práctica. La tabla internacional de ‘Números F’ clasifica la planimetría de un pavimento teniendo en cuenta dos criterios: planeidad y nivelación. En el siguiente gráfico de un pavimento medio construido por Prosistemas para una gran superficie comercial podemos ver que nuestro producto rompe los estándares internacionales de calificación de este tipo de superficies.

Tabla internacional ASTM para clasificar la regularidad de un pavimento. Es el llamado sistema de ‘Números F’, un cálculo matemático que valora la planeidad y la nivelación

– Tipos de superficies –

Cuanto más plano es el suelo, más alta puede ser la estructura de almacenamiento en vertical

Esta aproximación al suelo perfecto genera unos beneficios inmensos y duraderos a las empresas que operan en vertical, con mobiliario de almacenamiento a gran altura que se mantiene constantemente perpendicular al suelo y que facilita el trabajo de los mecanismos elevadores y las carretillas de transporte. La logística en altura evita construir muchas plantas en los almacenes y el consiguiente tráfico para enlazar de una a otra. El ahorro es enorme. Unos milímetros de error en la base del pavimento pueden representar varios centímetros insalvables a diez metros de altura. Los fabricantes de sistemas de elevación y carretillas que operan en altura ya ofrecen documentación técnica sobre las condiciones de planimetría necesarias para su correcto funcionamiento. Para conseguir estos niveles de altísima calidad, Prosistemas emplea los más avanzados sistemas de medición y nivelación, empezando por la tecnología láser. La propia maquinaria empleada por nuestra compañía para extender el pavimento opera en red, interconectada con el sistema láser general que supervisa cada centímetro cuadrado de la superficie de trabajo. Por eso, cuando construimos un pavimento de alta planimetría, tenemos que tener en cuenta estos dos criterios técnicos:

Los dos criterios técnicos

para valorar la superficie perfecta

Planeidad ( Ff )

Es el grado de aproximación al plano geométrico perfecto. Sin protuberancias, rugosidades, baches o salientes en el pavimento.

El tramo final de la ejecución de la obra -con el pulido y el tratamiento de la última capa- es el más importante para obtener la máxima planeidad.

Nivelación (FL )

Es el grado de horizontalidad de una superficie en su conjunto. Una superficie puede ser perfectamente plana pero estar inclinada, y viceversa.

Los trabajos iniciales de medición y colocación del encofrado y el armado de acero previo al hormigonado son decisivos para obtener la horizontalidad en una gran superficie.

¿Qué es un suelo inteligente?

Llamamos suelos inteligentes a los nuevos pavimentos creados en un laboratorio para cumplir un papel muy determinado, especializado y adaptado a la necesidad de una actividad concreta. Los materiales iniciales son de base cementosa o de polímeros/resinas y tienen características sorprendentes como, por ejemplo, una capacidad antideslizante específica o una determinada resistencia química. En una industria alimentaria soportará el castigo de productos de limpieza y desinfectantes a diario a la vez que será de material imputrescible sobre el que no penetre ningún líquido (como un suelo de cristal).

En una instalación militar soportará el paso de vehículos oruga ultrapesados y en una joyería en auge estará obligado a ser tan bello y brillante como un Fabergé. Los pavimentos construidos para un quirófano no generan polvo ni electricidad estática y los de un centro comercial, que soportarán los golpes sin rayarse, reflejarán una cantidad planificada de luz ambiental para ahorrar gastos de mantenimiento y propiciar el confort. Y en una pista deportiva, que podrá deformarse durante un golpe, absorberán el impacto de una caída.

Prosistemas opera con una docena de patentes de materiales y recubrimientos especiales, como los productos endurecedores para vitrificar el pavimento y dotarlo de propiedades aislantes, de brillo decorativo o de ultrarresistencia a agresiones químicas o mecánicas.

El broche final, Prosidur Diamond

Uno de los productos de Prosistemas que más éxito tienen en la construcción de los grandes pavimentos continuos de alta planimetría y máxima durabilidad es el sistema Prosidur Diamond, que debe su nombre a sus cualidades de brillo y extrema dureza con la que se remata un pavimento de altísima calidad. Con este endurecedor se obtiene una enorme resistencia a la abrasión y a todo tipo de desgaste. No se raya. Es un tratamiento superficial que reduce drásticamente los costes de mantenimiento y conservación, prolongando la vida del pavimento y aumentando la luz ambiental. Su consistencia permite perfeccionar la planeidad final del pavimento, que por otra parte soportará sin sufrir daños el tráfico de vehículos pesados y absorberá parte del ruido generado por el tráfico.